|

�@�\��������(��������)���Ƃł��̂ŁA����ł͂����̋@�\���ǂ�����ē����������l���Ă݂܂��傤�B

�{����CNC�𒆐S�Ƃ����l�����ł���ΐ���̑S�Ă�PC(�p�\�R��)���ōs���ƌ����������ɂȂ邩�Ǝv���܂��B

���E�E�E�������c�O�Ȃ��玄�́A����҂̊F�l�Ɠ�����PC�ł̐����g�ވׂ�[�}�N��]���X�̒m��������܂���B

�܂��S�Ă̐����PC���Ɉˑ����Ă��܂��ƁA���䎩�̂����ꂼ���CNC�@�B�ŗL�̐�������ƂȂ�ėp���Ɋ|���Ă��܂��\��������܂��B

������w���̓}�V�j���O�Z���^�������E�\�z���鎖���o���܂������E�E�E���̈Ⴄ���̕��ɂƂ��Ă͉��痬�p���������Q�l�ɂȂ�Ȃ����́E�E�E�x�ƁE�������ɂȂ��Ă��܂��܂��B

����ł͎��̈Ӑ}���鎖����傫���O��Ă��܂��܂��̂ŁA��J���Ď����}�V�j���O�Z���^�����Ӗ����Ȃ��Ȃ��Ă��܂��܂��B

�����ō����[ATC]������Ɨ���������ɂ��đ��̋@�B(CNC)�ɂ����u�̎�̕ύX�œ]�p(���p)�\�Ȃ悤�ɍl���܂��傤�B

���ׂ̈ɂ�[ATC]�����̐�����p�̃{�[�h(���)��APC�̑��݂Ȃǂł͂Ȃ���ʓI�ň����ɓ���\��[PLC](�v���O���}�u���R���g���[���[)���ʏ̃V�[�P���T�[�ɓƗ������ĕ��S�����鎖�ɂ��܂��傤�B

����ŕW����CNC�ɂ����܂ł��v���X���Ō�t�ł���[ATC]�������ł��A�F�����CNC��[�}�V�j���O�Z���^]�ɑ��ς�肷�鎖�ł��傤�B

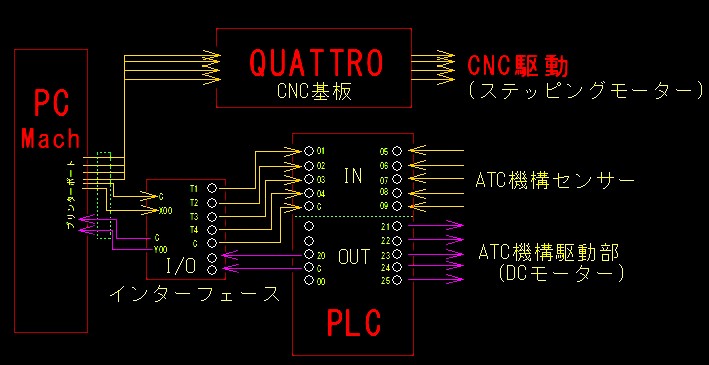

[PC]��[CNC���]��[ATC���䕔]�̎�荇��(�������S)�����}�ɓZ�߂Ă݂܂��傤�B

|

|

| �y�@����@��̍\���@�z |

|

�`���ł������������܂����悤�Ɋe����@��̖������S�m�ɂ��܂��B

| �yPC(�p�\�R��)�z |

|

CNC�\�t�g�ł���Mach2/3�ɂ��ʏ��CNC�Ɠ��l�Ɋe���̃X�e�b�s���O���[�^�[�̋쓮�ׂ̈̐���݂̂��s���B

[ATC]�Ɋւ��ẮA[�c�[����������]�̏o�͂�[�c�[�����������M��]�̎�݂̂̂��s���B |

| �yCNC��z |

|

����[QUATTRO]���g�p��PC����̃X�e�b�s���O���[�^�[����M���ɂ������I�Ƀ��[�^�[���쓮����h���C�o�[�Ƃ��Ďg�p����B |

�yPLC�z

(�v���O���}�u���R���g���[��) |

|

PC����̐M���ɂ���A���c�[����������(ATC����)�̑S�Đ��䂷��B |

| �y�C���^�[�t�F�[�X��z |

|

PC��[�p�������|�[�g(�v�����^�[�|�[�g)]��著�o��������ȐM����PLC�Ŏ��悤�ɐM�����x�������킹���ڂ�S���B |

|

| �y�@���u�̓���@�z |

����ł͊e����̖������S�����܂�܂����̂�

���ۂ̑��u�̓�����e�@�\�̃X�e�[�W�ŏڂ����q�ׂ܂�����������x���K���Ă݂܂��傤�B |

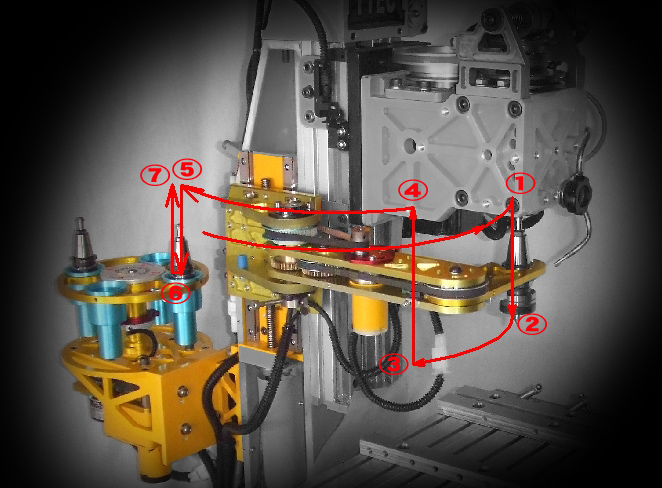

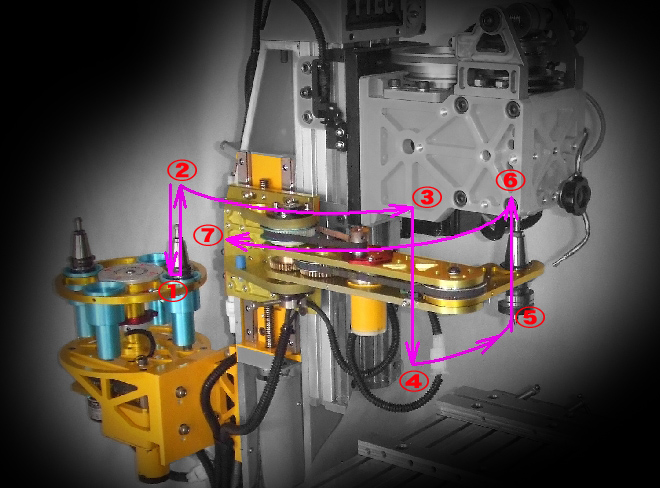

| [�s�v�c�[���z���_�[�̎��O��] |

|

| �܂���[�c�[�������M��]���ăc�[�������O�����[�����铮����m�F���܂��傤�B |

| �@ |

|

����̑ҋ@�ʒu����[�A�[��]�����������v��]�ړ�����[�c�[��]��������(���~�b�g�X�C�b�`�ƕ����X�g�b�p�[�ŏ���ʒu�Œ�~)�B |

| �A |

|

�J�����u��[�c�[��]�����ɉ����o���ƂƂ��ɁA[�A�[��]��[�x�[�X]���Ɖ��~����[�c�[��]���ʼn����܂ň�������(���~�b�g�X�C�b�`�ɂ��ʼn����Œ�~)�B |

| �B |

|

[�A�[��]�����̂܂܈ړ�����ƃ}�K�W���Ɍ��˂���̂Ő������v��]�ړ���������U�r���Œ�~������B |

| �C |

|

�ŏ㕔�܂�[�A�[��]��[�x�[�X]���Ə㏸������(���~�b�g�X�C�b�`�ɂ��ŏ㕔�ŏ㏸�͒�~)�B |

| �D |

|

[�A�[��]���ēx�������v��]��[�}�K�W��]�㕔�܂ňړ�(���~�b�g�X�C�b�`�ƕ����X�g�b�p�[�ŏ���ʒu�Œ�~)�B |

| �E |

|

[�A�[��]��[�x�[�X]���ƍʼn����܂ʼn��~���������Ă���[�c�[��]��[�}�K�W��]��[��P�[�X]�ɑ}������B(���~�b�g�X�C�b�`�ɂ��ʼn����Œ�~) |

| �F |

|

[�}�K�W��]�̋t�]�ɂ��[�A�[��]����[�c�[��]���ߕ������Ɠ�����[�A�[��]��[�x�[�X]���Ə㏸���đޔ�����B(���~�b�g�X�C�b�`�ɂ��ŏ㕔�ŏ㏸�͒�~) |

|

|

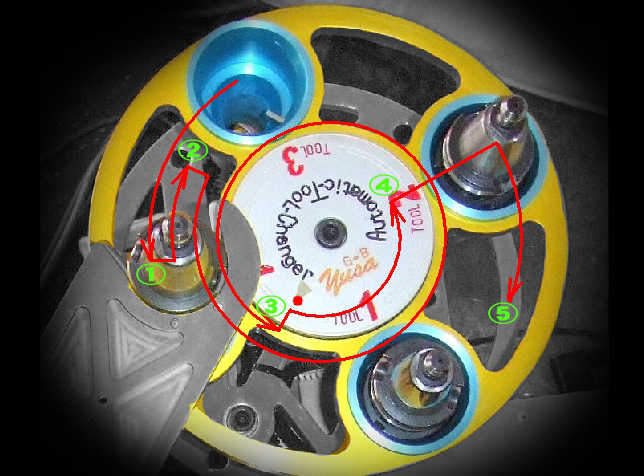

| [�}�K�W���̃c�[���Z���N�g] |

|

| �}�K�W���̕K�v������l���Č��܂��傤(�c�[���̃Z���N�g��A�[���ւ̃c�[���S���Ǝߕ�����{����) |

| �@ |

|

���[�P�[�X]�����o����[�A�[��]���~�ʒu�̐^���܂ʼn�]���đҋ@(���[�h�X�C�b�`�ɂ�茟�o) |

| �A |

|

[�A�[��]�ɂ��[��P�[�X]��[�c�[��]���}��������[�}�K�W��]���t�]����[�A�[��]����[�c�[��]���ߕ�(���[�^�[���[�G���R�[�_�[�ɂ���]�ʂ����o) |

| �B |

|

[�A�[��]���ŏ㕔�֑ޔ���[�}�K�W��]�͖�1���قlj�]����[�}�K�W��]�̌��_�ʒu�ň�U��~(���[�^�[���[�G���R�[�_�[��Z���_�ɂ�茟�o)

|

| �C |

|

[PC]�������͂��ꂽ[�w��c�[���i���o�[]�ɗ\�ߐݒ肵���K�v�ړ��ʂ����_����[�}�K�W��]�̉�]�ɂ��ړ�����[�A�[��]�̐^��+1/8��]�Œ�~(���[�^�[���[�G���R�[�_�[�ɂ���]�ʂ����o) |

| �D |

|

[�A�[��]���ʼn����܂ʼn��~��[�}�K�W��]��1/8��]�����v���ɉ�]����[�A�[��]�ɐV����[�c�[��]������������(���[�^�[���[�G���R�[�_�[�ɂ���]�ʂ����o) |

|

|

| �@[�c�[���̃Z�b�g�@] |

|

| �V�����c�[���̎厲�ւ̃Z�b�g����{���� |

| �@ |

|

[�A�[��]��[�}�K�W��]��[�c�[��]���Z���N�g����Ɠ����ɍʼn����܂ʼn��~��[�V�����c�[��]�������鏀��������(���~�b�g�X�C�b�`�ɂ��ʼn����Œ�~)�B |

| �A |

|

[�}�K�W��]�̉�]�ɂ��[�A�[��]��[�c�[��]��������ƍŏ㕔�܂�[�A�[��]��[�x�[�X]���Ə㏸������(���~�b�g�X�C�b�`�ɂ��ŏ㕔�ŏ㏸�͒�~)�B |

| �B |

|

[�A�[��]�𐅕������v��]�ňړ�������E���E���̂܂܂ł͎厲�Ɍ��˂���̂œr���Œ�~�B |

| �C |

|

��U�A[�A�[��]��[�x�[�X]���ƍʼn����܂ʼn��~���Ē�~(���~�b�g�X�C�b�`�ɂ��ʼn����Œ�~) |

| �D |

|

�ēx[�A�[��]�͐��������v��]��[�厲]�^���܂ňړ�(���~�b�g�X�C�b�`�ƕ����X�g�b�p�[�ŏ���ʒu�Œ�~)�B |

| �E |

|

[�A�[��]��[�x�[�X]���Ə㏸�A�ŏ㕔�t�߂��(���Ԉʒu���~�b�g�X�C�b�`�ɂ�茟�o)�J�����u�ɂ��[�c�[��]���������݂͂��߂�(���~�b�g�X�C�b�`�ɂ��ŏ㕔�ŏ㏸�͒�~) |

| �F |

|

[�A�[��]�͐������v��]�ړ�����[�}�K�W��]�ŏ㕔�̑ҋ@�ʒu�ɖ߂�(���~�b�g�X�C�b�`�ƕ����X�g�b�p�[�ŏ���ʒu�Œ�~)�B |

|

|

�y���̑��̕K�v���쓙�l�����ׂ��_�z

�@�@�@��L�̊�{����ɉ����ĉ��L���������䎖���ɓ���Ă����Ȃ���Ȃ�܂���ˁB�@�@(^_^;)

�@�}�K�W����[��P�[�X]���o

�s�v�c�[��(���O���c�[��)�̋�P�[�X���K���A�[���ɂ����[�ʒu�ɗ��Ă���Ƃ͌���܂���B

��ƊJ�n���ɉ��炩�̗��R�ɂ��蓮�ɂ��D�݂̃c�[��������厲�ɃZ�b�g����ꍇ���z�肳��܂��̂ŁA���[�O�ɂ͕K��[��P�[�X]�����o���āA���̃P�[�X������̈ʒu�ɃV�t�g���Ă����Ȃ���Ȃ�܂���B

�@�G���R�[�_�[�ɂ�錴�_���o

�c�[��������p�ɂɍs���ƃ}�K�W���̑���]�ɂ���~�ʒu�̌덷���ݐϓI�ɒ~�ς���Ă䂭�����l�����܂��̂ŐV�����c�[�����Z���N�g����ׂ̃}�K�W���̉�]�͕K�����_����s���B

�ʒu���o�̃G���R�[�_�[��1,000�p���X�Ȃ̂�PLC�̍����J�E���^�[�[�q(X00)���g�p�����̓t�B���^�[�̒������s���B

�@�u���[�L�̐���

�}�K�W���̉�]��~���̓u���[�L�ɂ���~�ʒu���x�����コ����B

�A���c�[���̔����������̓c�[���ɒǏ]����悤�Ƀu���[�L�͊J������B

�@�厲�ʒu�̌��o

�厲���@�B���_�̈ʒu�ɑޔ��������̂�ATC�̓����������B

�R�����̃g�b�v�Ƀ}�C�N���X�C�b�`�����t���Ď厲���ŏ㕔(�@�B���_)�ɓ��B�����������o���܂��傤�B

���݂�CNC��Z�����_�X�C�b�`(�t�H�g�}�C�N���X�C�b�`)�Ƃ͕ʂɓƗ����������Ƃ���܂��傤�B

�@�蓮����

�O�t���X�C�b�`�ɂ��蓮�ɂ��ATC��P�Ɠ���\�Ƃ���B

PLC�̓��͒[�q��PC����̐M�������ڑ�����܂����A����ƕ���Ƀc�[���ԍ����ɃX�C�b�`��t���Ēu���܂��傤�B

�둀���h���ׂɃX�C�b�`�̃R�����ɁA������X�C�b�`�����Ď蓮����̋��ƒ�~��I���ł���悤�ɂ��܂��傤�B

�����PC��CNC�������オ���Ă��Ȃ��Ă��P�Ƃ�ATC�삳����܂��ˁB

|

|

| �y�@PLC�̋@��I���@�z |

��L�ő��u(ATC)�̓���������悻���܂�܂����̂ŁA����ł�[PLC]�̋@��I�������܂��傤�B

�܂��̓��[�J�[�ł����g�����ꂽ�@�킪����A���̃��[�J�[�ŗǂ��̂ł����E�E�E�E

�{���͎��̐�����������\���グ�܂���[����]���X�Ȃ̂ł����E�E�E�E(^_^;)�@�E�E�E�E

����͂����܂Ŏ��̎����ł������ݍ����ň�ԃ��W���[�ȃ��[�J�[��[�O�H]�ł��̂ʼn��炩�́E������݂��Ȃ���Ζ���������[�O�H]�ɂ���ׂ��ł��傤�B

����͒P�Ƀ��W���[���ƌ������R�����ł͂Ȃ�PLC���̂̎������i�������ł��鎖�ƁA�V�[�P���X�v���O�����̊J�����������Ă���PC�ł̓��͂ɂ������p�\�t�g���̔����i��10�����~�Ƃ���Ă��܂������ۂɂ̓R�s�[�łő����o����Ă���A�܂����[�J�[��̔��X�ɃR�l������Ƒ���Copy���Ă��炦��\�������鎖���I���ɂ�����ő�̗v���ł��B

���ɁA����҂̕��Ɏ���Ă�[�O�H]�ł���ΕK���߂��ɋ����Ă�������������吨���鎖���d�v�ȗv�f�ł��ˁB

���L��[�O�H]�́yGX Developer�z�Ƃ����V�[�P���X�v���O�����̊J���y�ѓ��o��(�������݁E�ǂݍ��݁E���j�^�[)�\�t�g�ŒN�ł������I�ɑ���ł���D����̂̃\�t�g�ł��B

|

|

�܂��V�[�P���X�v���O�����̓��ׂ͂̈�[PC]��[PLC]��ڑ�����P�[�u����[�x�m�d�@]���ł�4�`6���~�����܂���[�O�H]�̕��͎������i��1���~�O���USB�ڑ��̕�����ɓ���܂��B

|

|

���[�J�[�́A�܂��͗ǂ��Ƃ��āE�E�E�@��̌���ɂȂ�܂����傫�ȑI�����ɂ�PLC��[����]��[�o��]�̓_��������܂��B

���R�A�e�_���������Ȃ�Ɖ��i�������Ȃ�܂����傫��(�O�`���@)���傫���Ȃ�܂��B

�����̊g�����\�������̂ł���A�������������o�͓_���̕���I�����܂��傤�B

�c��̑I�����Ƃ��Ă�PLC��[�o��]��[�����[�ړ_�o��]��[�g�����W�X�^�[���ړ_�o��]���E�E�ƁE�������ł��B

����͂����m�̂悤��PLC�̓����Ńv���O������������ɍ��킹�ďo�͂�[ON/OFF]�������ł����A����[ON/OFF]���]���^��[�����[�̐ړ_]�ōs�����E�E�E�Ⴕ����[�g�����W�X�^�[]�ɂ���čs�����̈Ⴂ�ł��B

�D�݂�����܂����E�E�E����̏ꍇ�́A�ǂ���łȂ���Ȃ�Ȃ��E�ƁE����������͂���܂���B

�����������I�ɂ�[�g�����W�X�^�o��]�̕��̕����f�R�L���ł��傤�ˁB

|

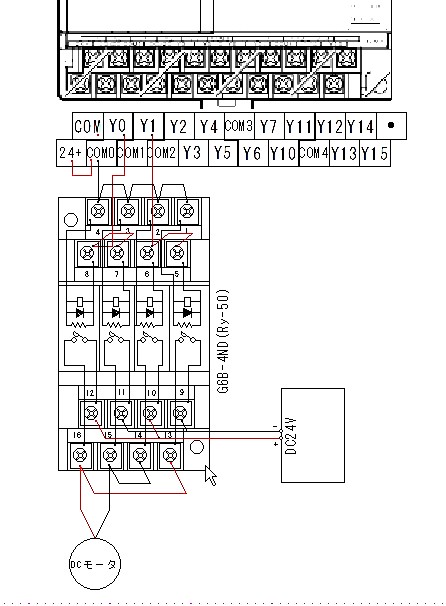

������ɂ��捡��̐���ɕK�v��[���o�͓_��]�𐔂��Ă݂�ׂɉ��L�̗l�ȕ\�ɂ܂Ƃ߂Ă݂܂��傤�B

|

�������A�����Œ��ӂ��K�v�Ȃ͈̂��DC���[�^�[�𐳓]/�t�]������ׂɂ͓��R�ɐ���ς���ׂ�4�g�݂̐ړ_���K�v�ɂȂ�킯�ł�����ʓI�ɂ��_�C���N�g��(����PLC�̐ړ_���g����)ON/OFF���鎖�͂Ȃ��p���[�����[����ē��삳���܂��B

����͏��^��PLC�̐ړ_�ŋ쓮�ł���e�ʂɂ͐���������(1�`2A���x)�A�܂��Z�����̃g���u����PLC���Ȃ����ł���܂��B

�����Ȃ�Ή��}�̂悤�ɊO�t���̃����[�̃R�C���݂̂�PLC�ɂ���ăh���C�u����킯�ł��̂ŁA���̏ꍇ�̕K�v�o�͐ړ_����2�ƂȂ�킯�ł��B

���}��[Y0]��������[Y1]��ON���邱�Ƃɂ�胂�[�^�[�ɂ�����d���̋ɐ�����������ւ��܂��B

|

|

|

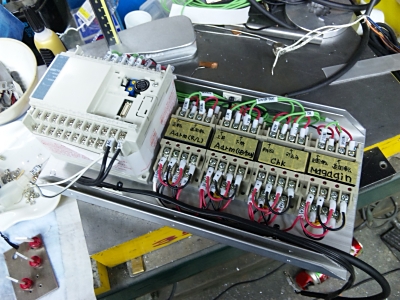

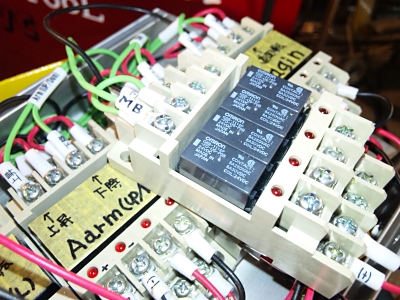

| ���摜��PLC�ƃ����[���j�b�g�̑g�ݍ��킹�ł��B |

|

|

|

| �yPLC(�V�[�P���T)�[�q���t�\�z |

| �[�q |

���@�@�@�@�@�� |

|

�[�q |

�o�@�@�@�@�@�� |

| �f�o�C�X |

�K�@�@�p |

�f�o�C�X |

�K�@�@�p |

| L |

AC100V�@ |

�@�@ |

COM |

�@ |

�@�@ |

| N |

24+ |

�@ |

�@ |

| COM |

�@ |

�@ |

COM 0 |

�@ |

�@ |

| COM |

�@ |

�@ |

Y 0 |

�@ |

�@ |

| COM |

�@ |

�@ |

COM1 |

�@ |

�@ |

| X 0 |

EncA |

�}�K�W���E�ʒu�p���X

(�����J�E���^) |

Y 1 |

�@ |

�\���@ |

| X 1 |

T1 |

�c�[��#1

�@�I��M�� |

COM 2 |

�@ |

�@ |

| X 2 |

T2 |

�c�[��#2

�@�I��M�� |

Y 2 |

Ry-01 |

�A�[��

�@�@��������](�����v) |

| X 3 |

T3 |

�c�[��#3

�@�I��M�� |

Y 3 |

Ry-02 |

�A�[��

�@�@�����t��](���v) |

| X 4 |

T4 |

�c�[��#4

�@�I��M�� |

Y 4 |

Ry-21 |

�A�[��

�@�@�����㏸ |

| X 5 |

EncZ |

�}�K�W���E���_ |

Y 5 |

Ry-22 |

�A�[��

�@�@�������~ |

| X 6 |

|

�\�� |

COM 3 |

|

|

| X 7 |

LS01 |

�A�[���厲�ʒu |

Y 6 |

Ry-31 |

�`���b�N�J�� |

| X10 |

LS02 |

�A�[���}�K�W���ʒu |

Y 7 |

Ry-32 |

�`���b�N�������� |

| X11 |

HOT21 |

�A�[���ŏ�� |

Y10 |

Ry-41 |

�}�K�W������] |

| X12 |

LS21-5 |

�A�[�����5mm�� |

Y11 |

Ry-42 |

�}�K�W���t��] |

| X13 |

LS22 |

�A�[���ʼn��� |

COM 4 |

|

|

| X14 |

LS31 |

�`���b�N�J������ |

Y12 |

Ry-50 |

�}�K�W���u���[�L |

| X15 |

LS32 |

�`���b�N�������� |

Y13 |

|

�\�� |

| X16 |

ReedS |

�}�K�W���E�o |

Y14 |

|

�\�� |

| X17 |

SW-0 |

ATC ON/OFF |

Y15 |

|

�c�[�������I���M�� |

|

�����[����](���~�b�g�X�C�b�`��t�H�g�}�C�N���X�C�b�`�̐�)��16�_��[�o��](���[�^�[�쓮�M����\���m�C�h�Ȃ�)�̓_������11�_�Ȃ̂�����܂��ˁB

|

��q�̏��X�̑I�����ɂ�荡��͉��}��[�O�H]�yFX1S-30MR�z(�����[�o��)���g�����Ɍ��肵�܂��傤�B |

|

|

|

| �y�@PLC�̃v���O�����@�z |

����ł͏�q�̓�������ɍ��킹��PLC�̐���v���O�������l���Č��܂��傤�B

�@�@�@�@�����`�ƁE�E�E�E���̑O�Ƀv���O�������������肵�܂��傤�B

�y���_�[�V���{���ł̃v���O���������z

PLC�̃v���O�����ɂ��Ă͈�ʓI�ɂ̓����[�V�[�P���X�̃V���{���ɑΉ������A�k�c�A�`�m�c�A�n�q�Ȃǂ̖��߂�p�������̂������[�V���{�������ƌ������݂͏�q�����yGX

Developer�z���̃\�t�g���g��PC��ʏ�Ń��_�[�}����͂��鎖�ɂ��s���悤�ł��B

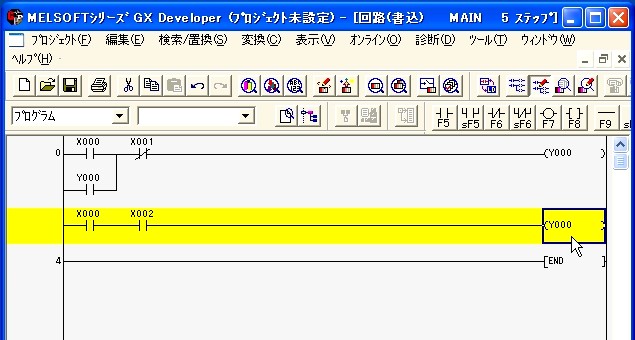

���}�́yGX Developer�z�̉�ʂł���A���삳���������͋@��ɑ���X�C�b�`���̓��͏��������j���[�o�[�ɂ���A�ړ_��B�ړ_��AND(����)�Ⴕ����OR(����)�ɔz�u���邾���Ńv���O�����͂ł��Ă䂫�܂��B

���������ӂ��Ȃ���Ȃ�Ȃ���������܂��B

����́A���̈�ʓI�ȕ����̓��_�[�ɏ����ꂽ�V�[�P���X�͏�ɓ����Ɏ��s����܂��̂�(�����ɂ̓T�C�N�����ԓ��ɏ���ǂ��Ăł�����ʓI�ɂ͓����ƍl���܂�)���}�̂悤��X000�̐ړ_��ON�����Y000���o�͂���AY000�̎����̐ړ_�ɂ�莩�ȕێ���������X001�����܂ŏo�͂𑱂���Ƃ������P���ȉ�H�Ȃ̂ł������̍s�̉��F�̃��C���̂悤�ɓ��͐ړ_(X)�͂�����ł��d���g�p���ł��܂����o�͐ړ_(Y)�͂������ďd�����鎖���ł��܂����E�E�E�E������O�̎��ł����A�ӊO�Ƃ��̎����E�B�[�N�|�C���g�ɂȂ�ꍇ������܂��B

|

|

|

�ySFC�ɂ��v���O���������z

���̑���PLC�̃v���O���~���O�`���Ƃ����r�e�b(�r�d�p�t�d�m�s�h�`�k�@�e�t�m�b�s�h�n�m�@�b�g�`�q�s��ԑJ�ڐ})�ƌ�����������܂��B

����͊ȒP�Ɍ�����[�H�����i�^]�̃v���O���~���O�`���ł����̏�����(�ڍs����)���������ď��߂Ď��̍s�̃v���O�����̎��s�Ɉڂ�ƌ��������̂ł��B

���Ȃ킿���}�̗�Ƃ��ďグ��Βi�K�I�Ɉ�̃��[�^�[���^�]����������ꍇ�ɂ̓X�C�b�`��[�����w��]�������[�o�͕�1]�Ƃ��ă��[�^�[1����]�����A����ʒu�Ń��~�b�g�X�C�b�`����ON����Β�~�������̃v���O�����̏����ɏ]���A������̃��~�b�g��ON����ƍēx�������[�^�[1����]���n�߂�B

���ɉ����̈ڍs�����ɂȂ�X�C�b�`��ON����ƍēx���[�^�[1�͉�]����B

��肭�����ł��܂��A���̂悤�Ɉꌩ�P�������Ɍ����铮������ł���q��[���_�[����]�Ńv���O��������ƂȂ��[��d�R�C��]���g���܂���̂ňӊO�Ɩʓ|�ł����A����SFC(�H�����i)�`���ł���[��d�R�C��]�ƌ����T�O������܂���̂�[�X�C�b�`���������烂�[�^�[1����][���~�b�g�Ŏ~�܂��������̖��߂͑S���Y���!]������[���̃X�C�b�`����������ēx���[�^�[1����]�E�E�E�E�Ƃ�������Ɉ��������߂�ꂽ�H������i���Ȃ���i��ł䂭�ƌ������`���Ō��ݎ��s���̃u���b�N�ɏ������܂ꂽ�����ȊO�̑��̃u���b�N�ɏ������܂ꂽ�����͈�ؖ������܂��̂ŏo�͂͂�����ł��d���ł��܂��B

����ł��Ɠd�C�����ȋ@�B������ł����ۂ̓�������Ȃ��璼���I�Ƀv���O�������g�߂�̂Ŕ��ɕ֗��Ȃ̂ł����E�E�E�E�ʏ�̃��_�[�V�[�P���X�ɓ���݂̐[�����ɂ́A�̂���L������ɂ��S�炸�E�ǂ�������t���ɂ������y�͍�����ł��ˁB

|

|

|

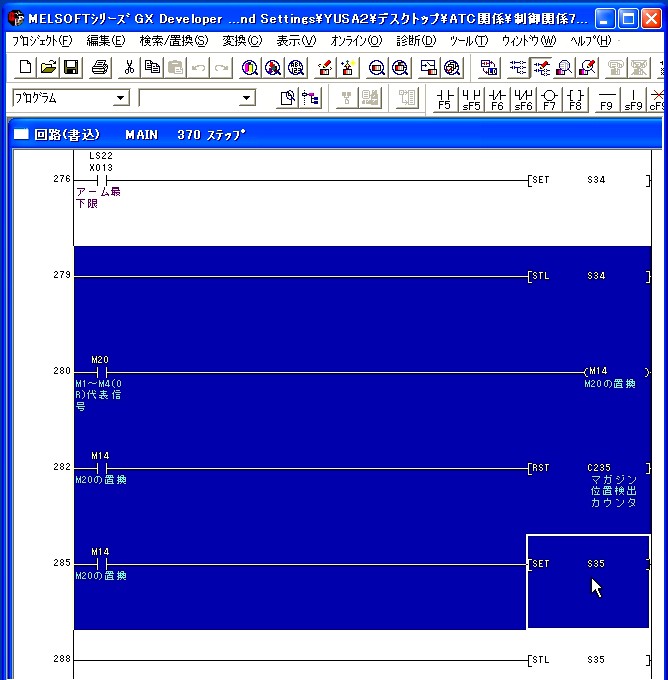

�ySTL(�X�e�b�v���_�[)�ɂ��v���O���������z

��q�����y���_�[�V���{���z��ySFC�z�̊e�v���O���������ɂ͓��R�꒷��Z����܂����A�����̒����݂̂����������ySTL�z�ł��B

����͓d�C������(���䉮����)������݂́y���_�[�V���{���z�ŁA�H�����i�ł���ySFC�z�̋@�\���g�����ƌ����D�ꕨ�̕����ł��B

������[��d�R�C��]��OK���䂣�`���ł��@�@�R(^�B^)�m

�ȒP�ɐ������܂��Ə]���ǂ���y���_�[�V���{���z�ŃV�[�P���X�v���O������g�ޖ�ł����A�]���ʂ�̋L�q�̕����́y���_�[�V���{���z�Ƃ���e���͏����ɂ��o�͓͂������s��������܂��B

�E�E�E�E�E���E���_�[���ɏ�������[STL]��[SET]�ő��Ȃ��L�q�̕�����[�H�����i����]�ƂȂ�܂��B

���}���ɂ��܂���276�s�ڂ�[X013]��ON����[SET S34]�����s�����Ə��߂Ď��̍s��[STL S34]�`[SET S35]�܂ł̊Ԃɋ��܂ꂽ�s���������s����܂��B

[STL S34]�`[SET S35]�܂ł�����������g�̍H���ƂȂ��Ă��܂��B

�����������[SET S34]�����s����Ȃ������280�s�ڂ�[M20]�̏����������Ă��A���̏o�͂�[M14]�͓��삵�Ȃ��ƌ������ł��B

�܂�285�s�ڂ̎��s�ւ̈ڍs�����ł���[M14]��ON����[SET S35]�֕��i�����Ɛ����[STL S34]�`[SET S35]�܂ł̊Ԃɋ��܂ꂽ�s�̏o�͓���͑S�Ĉ�UOFF�ɂȂ�܂��B

���̂悤�ɊO������̏�����w������ɎI�ɑ҂��āA���̓��͏����ɍ��킹�ďo�͂��Ȃ���Ȃ�Ȃ�������[���_�[�V���{��]�ŏ����Ă�����U�M��������ƈ�A�̌��܂�������������镪���ɂ�[STL]�ŏ����Ă����Ηǂ��ł��傤�B

�@�@�@�@�@�ƁE�E�������ō���͂��̕���(��@)�Ńv���O������g�݂܂��傤�@�@�R(^�B^)�m

|

|

|

PLC�̃v���O���~���O���������肵���Ƃ���ŁA���悢��v���O������g�݂܂��傤�B

���̓��얈�ɐ������Ă��Ă͓������܂��̂Ŏ��ۂ̃v���O���������L�ɃA�b�v���Ă����܂��̂ł��Q�Ɖ������B

�@�@�@�@�����炩�灨�@ �@(PDF���k�Ł@��124KB) �@(PDF���k�Ł@��124KB) |

����ɂ��Ă͗v�_��Z�߂܂����������s���̓_���L��܂����炲�e�͉������B

���Đ�����������肵�܂����̂Ŏ���

�����PLC��PC(�p�\�R��)�����ۂɂǂ̂悤��(�n�[�h�I��)�ڑ����邩���e�[�}�ł��B

�����҂ɂȂ��Ă��Ă��܂��������A�����ꑧ�撣��܂��̂ŊF�������������Η��������B

|

|

|

|

|